Hamoni® Harmonisierer Mobil

Daraus besteht das Gerät

1) Das Gehäuse:

Während wir für die 1. Generation des Geräts die Gehäuse noch selbst im sog. 3D-Druck-Verfahren hergestellt haben, sind wir mittlerweile auf eine Produktion im sog. Spritzgussverfahren umgestiegen.

Die Gründe dafür waren die hohe Ausschußquote beim 3D-Druck sowie die lange Druckdauer, die wir nun sinnvoller für unsere Entwicklungstätigkeit verwenden können. Das jetzige Gehäuse besteht aus ABS, dem für Konsumgüter meistverwendeten Kunststoff der Welt. Während die Gehäuse nun nicht mehr die charakteristische Rillenform auf der Oberfläche aufweisen, die typisch für den 3D-Druck sind, und die viele Kunden lieb gewonnen haben, überwiegen dennoch die Vorteile des neuen Herstellverfahrens.

Insbesondere besitzen nun alle Bauteile (Boden und Deckel) exakt dieselben Dimensionen und die Klebeflächen liegen genau plan aufeinander, wodurch die Gehäuse deutlich resistenter gegen Wassereintritt sind. Ein großer Vorteil ist auch, dass das Gehäuse wesentlich weniger schnell verschmutzt und leichter zu reinigen ist. Sie können es dazu feucht abwischen und tun dies am besten mit einem Küchentuch, das Sie mit etwas Fensterreiniger und Wasser tränken. Zudem ist das neue Gehäuse sehr resistent gegen Krafteinwirkung. Auch mit einem Seitenschneider gelang es uns nicht, das Gehäuse zu zerstören. Sie müssen schon beispielsweise eine Metallsäge verwenden, um es zu zerstören zu können.

Innenansicht der beiden Gehäuse-Halbschalen des Hamoni® Harmonisierer Mobil

2) Das Innenleben:

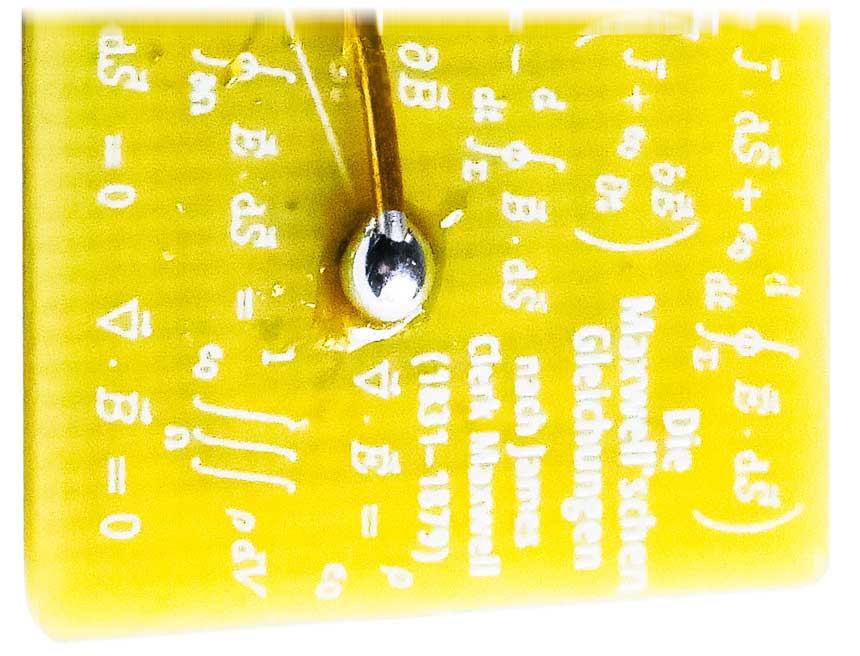

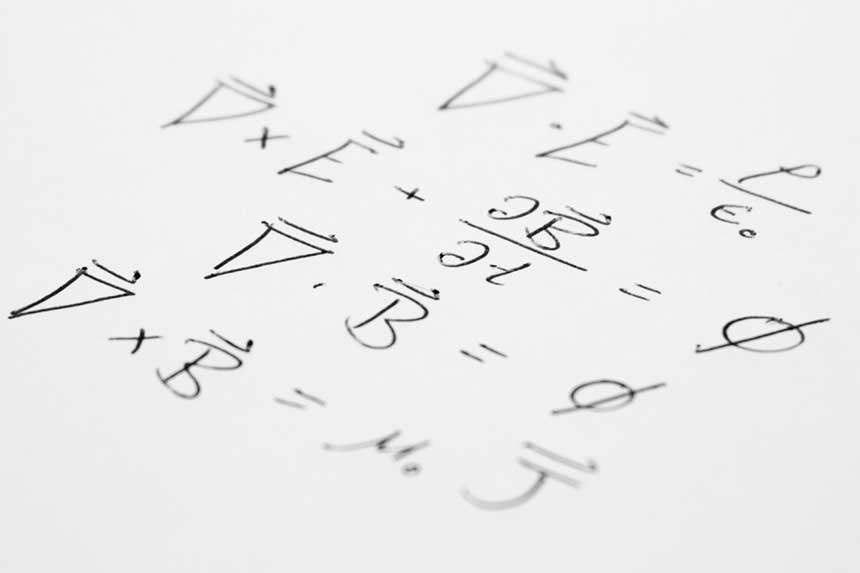

Herzstück des Hamoni® Harmonisierer Mobil ist eine elektronische Platine. Sie sehen unten einen kleinen Ausschnitt der Rückseite. Als Ehrung für den wahrscheinlich unterschätztesten und der Öffentlichkeit weitgehend unbekannten schottischen Physiker James Clerk Maxwell, findet man darauf die sog. Maxwell‘schen Gleichungen gedruckt. Diese Gleichungen bilden die theoretische Grundlage aller elektromagnetischen Naturerscheinungen und sind damit elementar für unser modernes Leben sowie für die Funktion des Geräts.

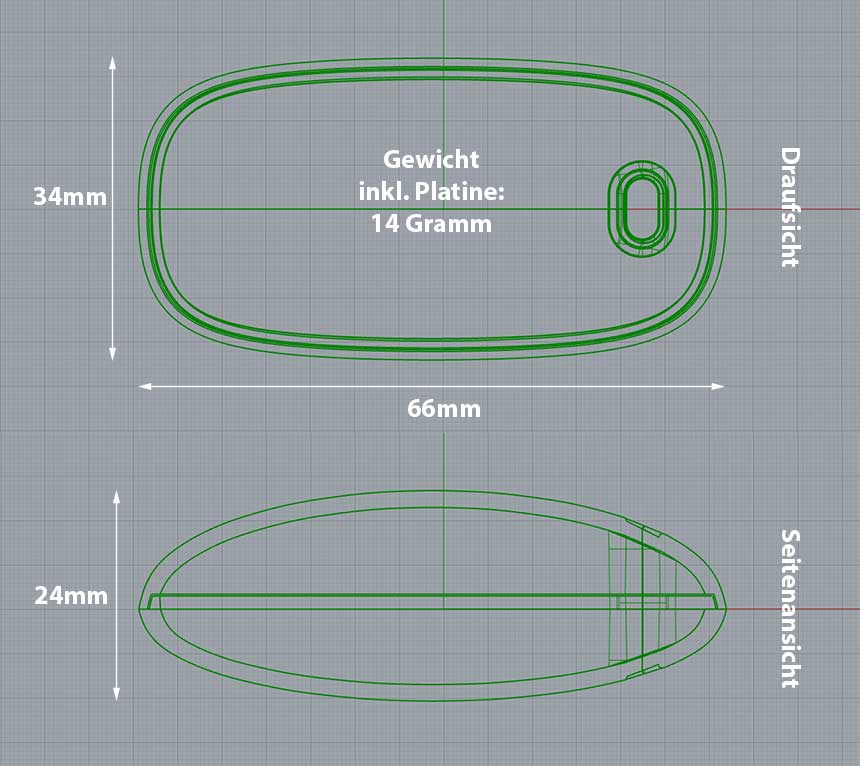

Lange Zeit haben wir die Platine all unserer Geräte mit der Hand gelötet und die sog. THT-Technologie (engl. „through hole technology“) benutzt. Dabei werden die elektronischen Bauteile durch Löcher in der Platine gesteckt und an der Rückseite verlötet. Seit Mitte 2021 sind wir auf die sog. SMD-Technologie (engl. „surface mounted device“, also „oberflächenmontiertes Gerät“) umgestiegen. „Oberflächenmontiert“ deswegen, weil hier die Bauteile nicht mehr durch Löcher in der Platine gesteckt werden, sondern direkt auf der Oberfläche der Platine verlötet werden.

Die Technologie bietet verschiedene Vorzüge wie eine deutlich kleinere Bauteilgröße (siehe Bild) und leichtere Automatisierbarkeit. Ein besonders wichtiger Vorteil ist die größere Verfügbarkeit an Bauteilen, da heute Neuentwicklungen praktisch nur mehr in SMD-Technologie auf den Markt gebracht werden.

Neu entwickelte Bauteile zeichnen sich häufig durch bessere elektronische und physikalische Eigenschaften aus. Dazu gehört insbes. die Temperaturstabilität, d.h. die Abhängigkeit der elektronischen Kenngrößen von der Temperatur. Damit Ihr Harmonisierer auch im tiefsten Winter und im heißesten Sommer korrekt funktioniert, müssen die Bauteile besonders temperaturstabil sein. Der Technologiewechsel war für uns wichtig, damit wir unseren Kunden auch in Zukunft die beste Technologie bieten können. Da die SMD-Bauteile so klein sind, lassen Sie sich aber nicht mehr sinnvoll mit der Hand löten, sondern werden von einer Maschine gelötet.

Illustration zur automatisierten Platinenlötung: Die SMD-Bauteile werden der Bestücker-Firma auf Bändern (links oben) geliefert, die in die Bestückungsmaschine (engl. „pick and place machine“) in eng nebeneinander liegende Zuführungseinheiten eingesetzt werden (rechts oben). Die Maschine holt sich die benötigten Bauteile aus den Bändern (eng. „reels“) und setzt sie punktgenau auf die mit Lötpaste versehenen Kontaktstellen auf der Platine (unten links).

Aus Kostengründen werden die Harmonisierer-Platinen nicht einzeln bestückt, sondern mehrere Platinen auf einmal, die auf einem sog. Panel von ca. 30x40cm nebeinander liegen. Bestückungsmaschinen kosten mehrere Millionen Euro und sind Meisterwerke der Technik. Per Kamera analysieren sie die leere Platine und setzen dann blitzschnell und extrem genau die Bauteile auf die korrekten Stellen in die feuchte Lötpaste.

Danach folgt der letzte Schritt: das Panel rollt in einen 10m langen sog. „Reflow“-Ofen, wo es mehrere genau definierte Temperaturzonen durchläuft. Die Lötpaste wird dadurch hart und am Ende des Ofens kommen die fertigen Panels heraus. Nun braucht man nur noch die einzelnen kleinen Harmonisierer-Platinen an vordefinierten Bruchkanten aus dem Panel herauszutrennen.

Wir lassen unsere Platinen ausschließlich in der EU fertigen und bestücken. Trotzdem dauert die Wartezeit zwischen Auftragsaufgabe und -fertigstellung im Schnitt sechs Wochen. Es kann auch deutlich länger dauern, wenn benötigte Bauteile nicht oder nur sehr schwer zu bekommen sind, wie es beispielsweise während der Covid-Pandemie der Fall war.

Nachdem die Platinen vom Bestücker bei uns eingetroffen sind, müssen Sie bei uns von Hand feineingestellt werden. Dazu haben unsere Mitarbeiter ein computergesteuertes Messgerät, das so lange Feedback gibt, bis der Sollwert bei der Einstellung erreicht ist. Man braucht für diese Einstellarbeit eine sehr ruhige Hand und viel Konzentration, die Arbeit kann von keiner Maschine gemacht werden.

Nach einer Kontrolle durch einen separaten Mitarbeiter werden die Platinen mit Polyurethan gedämpft. Erst durch diese Dämpfung erreicht die Platine (genauer: bestimmte Bauteile darauf) ihre notwendige Stoßsicherheit. Ohne sie würde bei schweren Stößen die Feineinstellung des Geräts verloren gehen. Nun steht der fertige Elektronikteil bereit für den Einbau ins Gehäuse.

Unser großes Problem: die Industrie hat in den letzten Jahren schrittweise aufgehört, von uns benötigte wichtige Bauteile zu produzieren. Der Grund ist die mangelnde Nachfrage, weil der Trend schon seit Jahrzehnten immer mehr zu integrierten Schaltkreisen führt, d.h. Bauteile, die ganze Schaltungen in sich vereinigen. Bestes Beispiel ist ein Radio, dessen Funktionalität heute auf einem Chip untergebracht ist, der kleiner als Ihr Fingernagel ist.

Bevor die Firma Philips in den frühen 1980er-Jahren den ersten voll integrierten FM-Radiochip herausbrachte, mussten Radios aus vielen Einzelteilen hergestellt werden und waren dementsprechend voluminös. Unser Problem ist, dass wir mit solchen Chips nichts anfangen können, da es keinen Chip gibt, der die Funktionalität des Harmonisierers beinhaltet. Wir brauchen vielmehr Einzelbauteile (sog. diskrete Komponenten), die immer weniger nachgefragt werden und in Einzelfällen von der Elektronikindustrie nicht mehr hergestellt werden. Einzige Lösung für dieses Problem ist, möglichst viel vorhandenen Lagerbestand bei Händlern vorsorglich aufzukaufen.

Ansonsten könnten wir eines Tages den Harmonisierer nicht mehr herstellen.

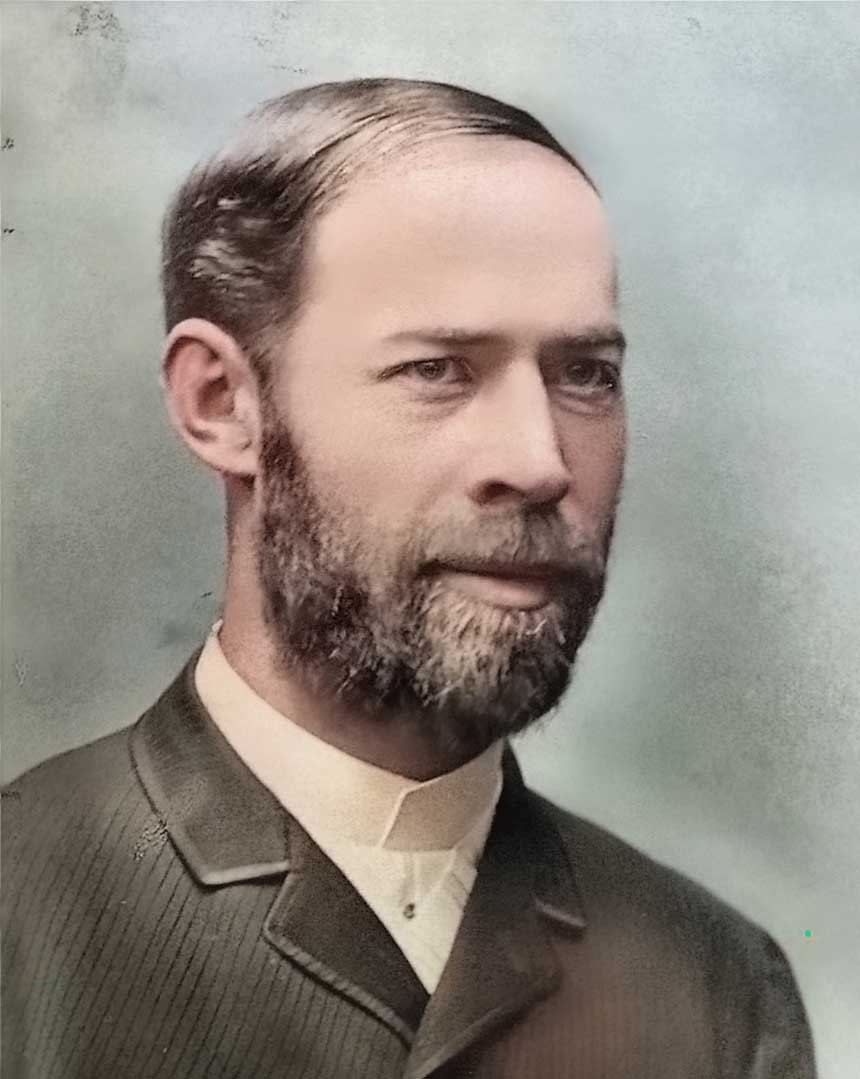

Zum Abschluss dieses Artikels wollen wir uns noch kurz mit zwei Physikern beschäftigen, ohne deren Leistungen es den Harmonisierer und unsere ganze moderne, elektronische Welt nicht gäbe. Der erste ist der schottische Physiker James Clerk Maxwell, der den meisten von Ihnen wahrscheinlich bislang unbekannt war. Er sagte schon 1860 mit Hilfe der nach ihm benannten Gleichungen vorher, dass es elektromagnetische Wellen geben sollte. Sein großer Verdienst war, dass er die zuvor getrennten Phänomene Elektrizität und Magnetismus in einer zusammenfassende Theorie des Elektromagnetismus beschrieb.

Maxwell wird als der Physiker des 19. Jahrhunderts angesehen, der den größten Einfluss auf die Physik des 20. Jh. hatte. Unsere gesamte moderne Kommunikationstechnik, insbes. die Funktechnik, beruht auf seinen Erkenntnissen. Wenn man heute Funktechnologie entwirft (z.B. die Antennen Ihres Mobiltelefons), simuliert man deren physikalische Eigenschaften mit Software, welche die Maxwell-Gleichungen numerisch löst. Erst dann baut man einen realen Prototypen. Die Resultate stimmen meist bis auf 1% mit den tatsächlich gemessenen Werten überein. Die Abweichung kommt aber nicht etwa daher, weil Maxwells Gleichungen ungenau wären, sondern weil man komplexe, reale Systeme nur näherungsweise modellieren kann, da sonst der Rechenaufwand zu hoch wäre.

Albert Einstein bezeichnete die Arbeit Maxwells als „das Tiefste und Fruchtbarste, das die Physik seit Newton entdeckt hat“. Und fügte hinzu: „Ich stehe auf Maxwells Schultern“. 26 Jahre nach seiner Vorhersage der elektromagnetischen Wellen gelang dem deutschen Physiker Heinrich Hertz der experimentelle Nachweis im Jahr 1886.

Literatur bzw. Videodokumentation:

[1] Mahon, B. (2015). The Man Who Changed Everything: The Life of James Clerk Maxwell. Hoboken, NJ: John Wiley & Sons.

[2] Scotland’s Einstein: James Clerk Maxwell – The Man Who Changed the World. BBC Two, 2015.

[3] Maxwell, J. C. (1873). A Treatise on Electricity and Magnetism. Oxford: Clarendon Press.

[4] Jackson, J. D. (2006). Klassische Elektrodynamik. Berlin, Germany: Walter de Gruyter.

[5] YouTube-Video aus einer Leiterplatten-Bestückungsfabrik (eines von mehreren empfehlenswerten YouTube-Videos zum Thema):

https://www.youtube.com/watch?v=24ehoo6RX8w

Das Innenleben des Hamoni® Harmonisierer Mobil als pdf-Datei:

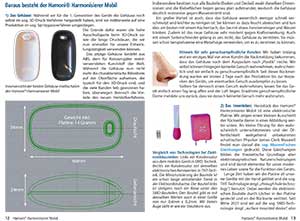

Gehäuse-Abmessungen und Gewicht des Hamoni® Harmonisierer Mobil:

Das Gerät ist sehr kompakt und leicht. Die Abmessungen betragen

6,6 cm x 3,4 cm x 2,4 cm.

Das Gewicht inkl.Platine beträgt 14g.

Vergleich von Technologien bei Elektronikbauteilen: Links ein Kondensator aus dem mobilen Gerät in SMD-Technik. Rechts ein Kondensator mit denselben elektronischen Kennwerten in THT-Technik. Die Miniaturisierung der Bauteile ist ein schon lange anhaltender Trend in der Elektronikindustrie. Der Bauteil links ist übrigens noch ein Riese unter den SMD-Bauteilen. Den Bauteil gibt es mit denselben Werten auch in einer Größe von nur 0,4mm x 0,2mm. Mit freiem Auge sieht er wie ein Staubkorn aus.

Der junge Maxwell (1831-1879).

Heinrich Hertz (1857-1894). Leider verstarb er viel zu früh im Alter von nicht einmal 37 Jahren.

Die Maxwell-Gleichungen in der sog. Differentialform Ein Hauptgrund dafür, dass praktisch jeder Isaac Newton und die Newton‘schen Gesetze kennt, aber kaum jemand die Maxwell-Gleichungen, ist der, dass letztere mathematisch deutlich komplizierter sind. Daher kann man sie in der Schulphysik Schülern nur schwer erklären.

Hinweis für sehr geruchsempfindliche Kunden: Wir haben bislang erst ein einziges Mal von einer Kundin die Rückmeldung bekommen, dass das Gehäuse nach dem Auspacken nach „Plastik“ rieche. Wir selbst können hingegen keinerlei Geruch wahrnehmen, wahrscheinlich sind wir einfach zu geruchsunempfindlich. Seit dieser Rückmeldung warten wir immer 2 Tage nach der Produktion bis zum Verpacken des Geräts, um eventuellen Geruch ausdampfen zu lassen.

Sollten Sie dennoch einen Geruch wahrnehmen, lassen Sie das Gerät einfach einen Tag lang offen and der Luft liegen. Erwähnte geruchsempfindliche Dame meldete uns zurück, dass sie danach keinerlei Geruch mehr wahrnahm.